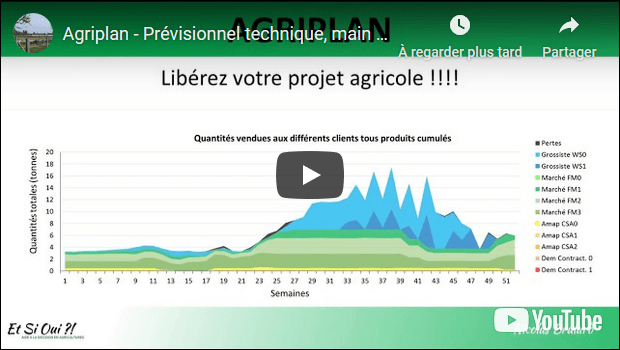

Gagner du temps sur la préparation des paniers maraîchers avec un programme Excel simple

Fichier Excel avec exemple et solveur à télécharger en fin d’article.

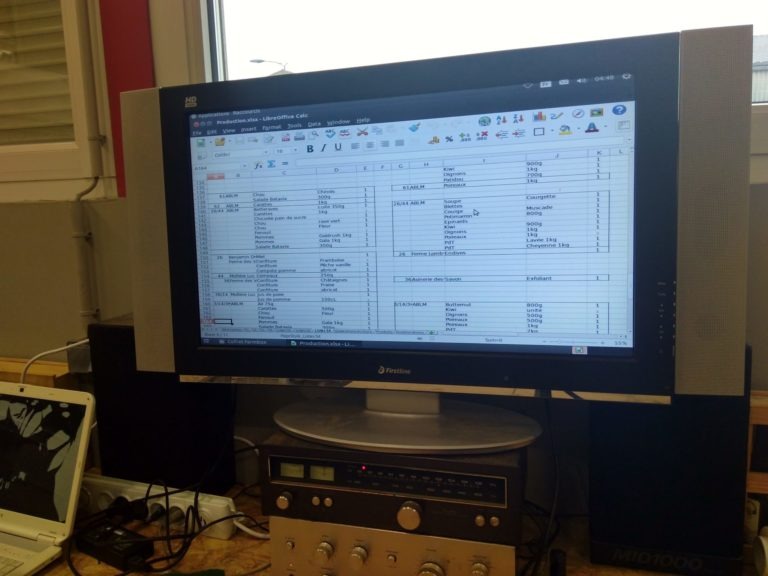

Un ami isèrois préparait des paniers de produits locaux à partir d’un site e-commerce (la très connue Ruche Qui Dit Oui ). Chaque semaine, il préparait plus d’une centaine de paniers, certains standards (paniers de légumes par exemple), d’autres sur mesure en fonction de la sélection des consommateurs.

Il collecte les produits des producteurs locaux le matin autour des agglomérations dans son camion 20m3 et arrive dans son entrepôt péri-urbain en fin de matinée. Il n’a que quelques heures pour vérifier et préparer toutes les commandes avant d’aller les livrer au coeur de la ville.

Le temps est compté et la préparation prend un temps fou : 3 personnes mobilisées pour préparer les commandes dans l’urgence.

Optimiser le transport ?

Quand on cherche à optimiser la logistique des circuits courts ou locaux, on se concentre souvent sur le transport. De nombreuses applications / start-ups proposent de mutualiser les transports, de gérer la logistique pour les producteurs, … La rentabilité est loin d’être avérée, pour le producteur comme pour l’intermédiaire.

Mais le transport est un secteur sur lequel le producteur ou l’intermédiaire ont souvent peu de marge de manoeuvre. Les contraintes de productions, les contraintes d’accès aux villes (bouchons notamment), les heures souhaités par les clients, … laissent peu de place à l’amélioration de systèmes déjà optimisés.

Optimiser la préparation des commandes en réorganisant son atelier

Mon ami a eu la bonne idée d‘optimiser ce sur quoi il avait pleinement la main : la préparation des commandes. Les commandes sont connues avant la collecte des produits et ce sont ses équipes qui préparent tout. Il maîtrise tout le process.

Ce problème de préparation de commande et d’optimisation de l’organisation des stocks sont des pratiques courantes, et de plus en plus importantes, dans le monde industriel ou dans le monde de la logistique. Le profit des entreprises logistiques est directement lié à leur capacité à faire plus en moins de temps. Donc à faire préparer plus de commandes à leurs salariés.

La première solution : mettre la pression sur les préparateurs, leur imposer des cadences, des objectifs, de la compétition. Potentiellement efficace sur du très court terme, mais dangereux à forte dose pour les équipes et pour l’ambiance de l’entreprise.

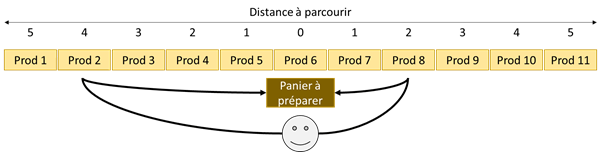

La seconde solution, plus intéressante, consiste à limiter les déplacements des préparateurs, en groupant intelligemment les commandes ou en organisant l’atelier en fonction des profils de commandes. Il faut que les produits les plus demandés soient les plus proches.

Plusieurs approches d’optimisation de la préparation des paniers

Je présente ici les grandes idées pour améliorer l’efficacité de la préparation de commande. Des approches plus complexes peuvent être développées en fonction des caractéristiques des commandes et de l’atelier. A titre d’exemple, l’approche simple d’optimisation proposée à mon ami avait permis de passer de 3 personnes pendant 3.5 h à 2 personnes pendant 2 h, soit plus de 40% de temps gagné chaque jour de prépration !

La littérature scientifique et les exemples concrets dans les entreprises montrent de multiples façons d’aborder ces problèmes, avec une constante : d’énormes gains de temps et d’argent à la clé !

Définir 1 critère par panier

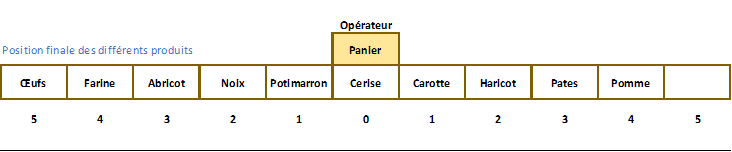

Une approche simple consiste à identifier, dans chaque panier type, les produits demandés en plus grande quantité, les produits les plus volumineux, les produits les plus fragiles, etc. Le critère est à définir selon les spécificités du projet.

Et il suffit de définir une organisation de l’espace qui minimise les déplacements de ces produits.

Concrètement : si chaque panier contient 2 kg de pommes, 1 kg de poires et 500 g de pommes de terre, il faut placer les pommes plus proches du panier à préparer dans l’atelier. C’est l’exemple du tableur Excel à télécharger. La solution est triviale, mais avoir un tableur qui calcule automatiquement la meilleure disposition de l’atelier permet de gagner un temps précieux à chaque changement de composition de panier.

Cliquez sur le lien suivant pour télécharger le fichier Exemple à personnaliser pour votre atelier de préparation.

Grouper les produits par lots

Certains produits viennent par lot et seront donc pris ensemble dans le picking (la préparation). L’atelier peut être adapté pour tenir compte de ces lots en les regroupant.

Les lots ont bien sûr un intérêt commercial : booster les ventes d’un produit moins demandé en l’associant à un best-seller.

Traiter des paniers hétérogènes

L’exemple donné dans le tableau Excel est un exemple simple, pour préparer un seul type de panier. Mais que se passe-t-il si, au lieu d’avoir un seul type de panier, il y en a 3, 5 ou 10 différents ? Ou pire, si tous les paniers clients sont différents car les clients choisissent ce qu’ils veulent sur le site de e-commerce ?

Le raisonnement est le même, il faut trouver le meilleur agencement moyen pour ces commandes. La version simple : faire la somme ou la moyenne des quantités demandés pour chaque produit et définir un ordre de priorité et donc de placement des produits.

La version plus complexe :

- trouver des similitudes entre certaines commandes et les regrouper

- organiser l’atelier pour un premier lot de commande

- préparer toutes les commandes de ce premier lot

- réorganiser l’atelier pour un deuxième lot

- préparer toutes les commandes, …

Cette approche nécessite une analyse plus poussée des commandes pour définir s’il est préférable de « perdre du temps » dans un atelier non optimisé pour telle commande ou d’en « perdre » à réorganiser l’atelier avant le prochain lot de commande.

En conclusion

Cet article n’a pas vocation à solutionner tous les problèmes de préparation de commande, car chacun dépend d’un grand nombre de facteurs et d’objectifs.

Mais je me suis rendu compte que beaucoup de producteurs et de nouveaux logisticiens des circuits courts ignoraient l’existence de ces outils et méthodes simples d’optimisation de l’organisation des entrepôts.

Si cet article et l’outil Excel associé vous servent à améliorer vos routines et votre marge, j’en serai ravi !

Et vous, quelles organisations avez-vous mises en place pour gagner en efficacité dans vos préparations de commandes locales ? N’hésitez pas à partager dans les commentaires !