La conception de systèmes de production agricoles assistée par modèle (2/2)

Différentes approches de modélisation à l’échelle de la chaîne logistique

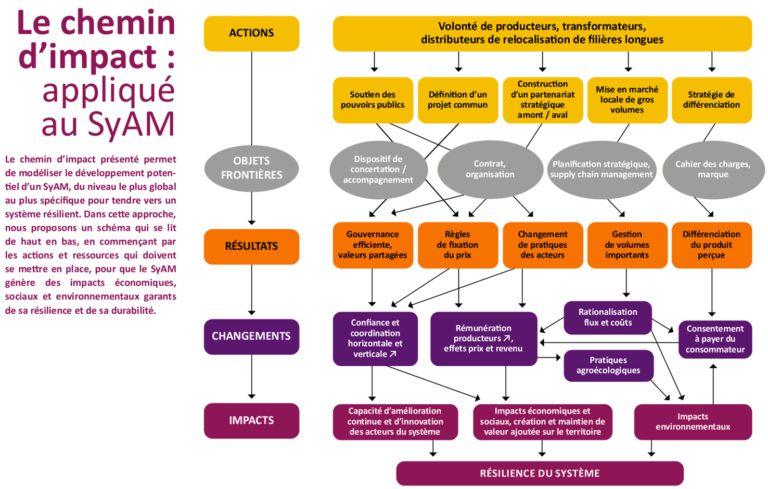

La chaîne logistique – supply chain en anglais – désigne le processus intégré par lequel plusieurs organisations collaborent en vue d’acquérir des matières premières ou produits semi-finis, de les transformer et de distribuer les produits finis à des clients finaux. La chaîne logistique s’étend bien au-delà de la seule problématique du transport (Mula et al., 2010).

Une chaîne logistique se caractérise par les acteurs qui y participent et par les flux entre ces acteurs. Dans un contexte agricole, la chaîne logistique implique les fournisseurs en amont de la production, les producteurs agricoles, les transformateurs éventuels, les structures de stockage et de

conditionnement, les transporteurs et les distributeurs. Y participent aussi les structures d’accompagnement, de conseil, de recherche et de financement. Ils sont liés par des flux physiques (produits, matières), des flux financiers, des flux d’information, des flux de process, et des flux d’énergie et de ressources naturelles (Ahumada et Villalobos, 2009; Verdouw et al., 2010; Tsolakis et al., 2014; Belaïd et al., 2017).

La viabilité de l’activité agricole, du fait de la périssabilité des produits, dépend grandement de l’efficacité du transport et de la logistique (Ahumada et Villalobos, 2009). Au-delà des paramètres agronomiques et climatiques, la planification des récoltes est très liée aux caractéristiques de distribution et de transport (Borodin, 2014). La chaîne logistique des fruits et légumes est étudiée sous différentes formes et différents noms. Soto-Silva et al. (2016) définissent la Fruit Supply Chain comme toutes les activités pour fournir, produire et distribuer des fruits au consommateur final ; production, transport et distribution doivent y être planifiés conjointement pour une efficacité optimale. Le développement des transports frigorifiques à la fin du XIXème siècle a internationalisé la distribution des produits frais – fruits, légumes, produits laitiers et carnés (James et al., 2006). Cette performance du transport et l’industrialisation des processus agricoles rapprochent les agrifood supply chains des chaînes logistiques industrielles (Ahumada et Villalobos, 2009). Ainsi, on observe une spécialisation et une intégration verticale de certaines exploitations au sein des Fruit Supply Chains pour gagner en compétitivité et en réactivité (Soto-Silva et al., 2016).

Pourtant, la logistique des produits frais se différencie par l’importance donnée à la qualité, à la sécurité alimentaire et à la variabilité générée par les aléas climatiques sur la quantité et la qualité de produits récoltés ainsi que sur les dates de récoltes (Ahumada et Villalobos, 2009). Quatre spécificités majeures, que nous détaillons ci-dessous, participent à rendre les chaînes logistiques agricoles plus complexes que les autres chaînes logistiques.

- Des délais longs entre décision de produire et disponibilité des produits. Les cycles de production agricole sont longs, de quelques semaines à plusieurs mois. En production fruitière, il faut attendre plusieurs années entre la plantation d’un verger et la récolte des premiers fruits. Selon les latitudes et les méthodes de productions, le démarrage des cultures ne peut se faire que dans une fenêtre calendaire donnée. Le producteur agricole est un spéculateur : il investit dans la mise en place d’une production sans connaître la demande et les prix de vente qu’il pourra atteindre (Soto-Silva et al., 2016). Ainsi, l’élasticité de l’offre par rapport aux prix est faible à court terme, mais peut être brutale et exagérée sur le long terme, entraînant des fluctuations cycliques des volumes disponibles et des prix de marché (Mazoyer et Roudart, 2002). S’ajoute à ces temps longs, une incertitude sur les volumes de production à chaque saison en raison des aléas climatiques ou sanitaires.

- Les produits agricoles sont périssables, notamment les fruits et légumes. Des caractères essentiels de la qualité, tels que la couleur, la fermeté ou le croquant, dépendent de la possibilité de récolter les produits à maturité et décroissent rapidement avec la durée de stockage (Ahumada et Villalobos, 2009; Soto-Silva et al., 2016). Le client est très sensible à la qualité visible du produit frais.

- La production agricole est majoritairement assurée par de petites entreprises, si bien que l’offre en produits frais est disséminée parmi de multiples producteurs (Lucas et Chhajed, 2004). Concentrer, agréger cette offre est aussi indispensable que complexe pour mettre en place une chaîne logistique efficiente.

- Si la demande en produits alimentaires de base (céréales, tubercules) est assez peu élastique par rapport aux variations de prix (Mazoyer et Roudart, 2002), elle peut fortement varier pour les fruits et légumes frais (substitution d’un produit par un autre notamment). La demande en produits frais est très incertaine, autant en volumes qu’en prix (Lowe et Preckel, 2004) et les marges économiques sont relativement faibles (Soto-Silva et al., 2016).

Les approches de modélisation

Depuis une dizaine d’années, l’industrie agro-alimentaire identifie la gestion de la chaîne logistique comme une pierre angulaire de sa compétitivité (Soto-Silva et al., 2016). La gestion de la chaîne logistique, en tenant compte de la volatilité de l’offre, de la demande et des prix, a fait l’objet de nombreux travaux de recherche. Des modèles flexibles sont indispensables pour accompagner les acteurs de terrain dans la prise de décision dans toute la diversité des projets agricoles. Tsolakis et al. (2014) cartographient les recherches concernant la conception et la gestion des agri-food supply chains selon les processus d’aide à la décision.

Ogier et al. (2013) développent une approche de la chaîne logistique numérique pour aider des réseaux de petites et moyennes entreprises agricoles et agroalimentaires à repenser collectivement l’organisation de la logistique de leurs produits locaux. Ils s’intéressent notamment à la conception du réseau logistique de produits frais en circuits courts, à l’allotissement des produits commandés par la restauration collective, ainsi qu’à la planification tactique des activités de production, de stockage et de transport au niveau de la chaîne logistique, mettant en évidence la complexité algorithmique due à l’aspect combinatoire des problèmes traités.

La conception de la chaîne logistique occupe une place importante dans les travaux de recherche. Pour Farahani et al. (2014), elle vise à définir un réseau efficient pour une nouvelle chaîne logistique ou à repenser un réseau existant pour accroître sa valeur. L’auteur constate que la plupart des modèles supportant la conception de chaînes logistiques n’intègrent pas l’environnement concurrentiel et n’ont de valeur qu’après définition de scénarios de demandes basés sur des études de marché.

Pour les chaînes logistiques existantes, la gestion de la chaîne logistique aide, par différentes approches, à optimiser la coopération entre les différents acteurs du réseau afin de produire et distribuer la bonne quantité de biens au bon endroit et au bon moment, le plus efficacement possible (Shukla et Jharkharia, 2013). Cette gestion inclut des processus relevant de différents niveaux de décisions : planification de la production, gestion des stocks et distribution physique des produits. La revue réalisée par Ahumada et Villalobos (2009) montre tout l’intérêt d’intégrer aux décisions de l’aval les décisions agricoles comme la planification des cultures ou des récoltes, le choix des cultures ou la gestion de la main d’oeuvre.

Cependant, plusieurs auteurs pointent les limites des approches de modélisation actuelles. Pour Soto-Silva et al. (2016), les approches holistiques manquent tant dans la conception que dans la gestion de la chaîne logistique, pour que les outils soient pleinement utiles dans filières de produits périssables. Les modèles ne parviennent pas à capter l’impact des dynamiques et des incertitudes de production et de marché sur les relations entres acteurs de la chaîne logistique (Clemente et al., 2015). Une difficulté supplémentaire pour les filières agroalimentaire est la prise en compte d’objectifs économiques et non-économiques parfois concurrents : rentabilité à court terme de l’exploitation agricole, transmissibilité de l’exploitation aux enfants, politiques environnementales, etc. (Lucas et Chhajed, 2004). Bien que complexes à mettre en place et à résoudre, des modèles plus globaux, plus intégrés pourraient permettre des économies substantielles dans toute la chaîne de valeur (Ahumada et Villalobos, 2009). Mais comment concilier la complexité et l’exhaustivité des modèles intégrés avec l’enjeu de développer un outil utile et compréhensible pour les acteurs de terrain ?

Les modèles sont-ils utilisés ? ou la modélisation face aux acteurs de terrain

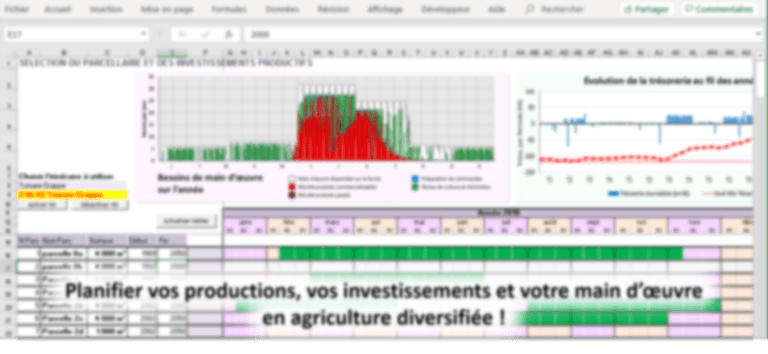

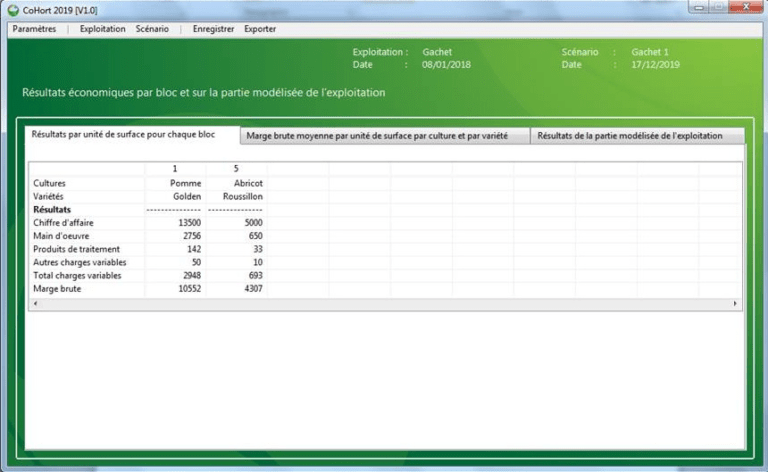

Les outils et modèles évoqués plus haut sont conçus pour accompagner un changement de pratique ou pour évaluer l’impact d’une innovation à l’échelle de la ferme ou de la chaîne logistique. Les acteurs économiques ne pourraient tester tous les choix possibles par essais-erreurs de systèmes réels, ou partiels, pratique chronophage et coûteuse (Le Gal et al., 2011) et la modélisation peut jouer là un rôle de premier ordre.

Cependant, McCown (2002) montre que les outils d’aide à la décision développés par la recherche, notamment les outils stratégiques, sont assez peu utilisés par les agriculteurs et par leurs conseillers. Contrairement à des organisations à plusieurs niveaux où des responsables peuvent imposer l’utilisation d’outils pour standardiser des processus, le producteur agricole décide de son propre chef s’il souhaite ou non utiliser l’outil d’aide à la décision, et si cet outil va avoir une plus-value au regard de son expérience de terrain et des conseillers qui l’accompagnent. McCown identifie trois grandes questions qu’un producteur peut se poser lorsqu’on lui présente un outil d’aide à la décision :

- Le modèle tel qu’il est conçu traduit-il suffisamment fidèlement le fonctionnement du système de production pour apporter une réelle contribution dans l’évaluation des conséquences d’un projet ?

- Les hypothèses concernant les propriétés du système et les conditions initiales sont-elles suffisamment pertinentes pour que le modèle soit utile ?

- Pour limiter les risques d’hypothèses fausses, est-il possible, techniquement et économiquement, de fournir des informations locales pour montrer que le système virtuel modélisé représente les propriétés et les conditions initiales du système de production réel ?

Caixeta-Filho et al. (2002) insistent sur l’importance de l’implication des futurs utilisateurs dès le début de l’élaboration de l’outil d’aide à la décision. Pour leurs travaux avec une grande entreprise de production de tulipes au Brésil, ils ont donné des cours théoriques et des exemples d’utilisation de la Recherche Opérationnelle pour montrer aux responsables de production que la démarche pouvait avoir un sens. Impliquer dès le début les clients du logiciel permet de prendre en compte et de prioriser des objectifs non évidents et non chiffrés en lien avec les technologies utilisées, l’élément humain, les risques, les dynamiques d’entreprise et la vision du temps (Garcia et al., 2005; Martin et Magne, 2015). Dans un tout autre contexte, l’univers hospitalier, Weil (1990) met en évidence l’importance, voire la primauté, des aspects sociologiques dans certains projets : des blocages hiérarchiques, relationnels ou des arrangements entre collègues primaient sur les aspects techniques et réglementaires pour l’établissement automatisé des calendriers de gardes des infirmières de l’hôpital. Si le producteur agricole décide seul sur son exploitation, ses décisions n’en sont pas moins influencées par son environnement social et économique que par ses contraintes techniques. Il est primordial d’établir un langage et un espace de réflexion communs au chercheur et au producteur, pour ancrer les modèles dans la spécificité des situations réelles (Woodward et al., 2008)

Enfin, bien que rêvés par leurs concepteurs comme des assistants du quotidien pour les producteurs, les outils d’aide à la décision cessent souvent d’être utilisés lorsque le processus de décision est acquis, assimilé par le producteur et qu’il devient une routine. C’est dans la phase d’un projet, à l’aube d’un changement que ces outils sont les plus utiles. « Why don’t farmers use DSSs [decision support systems] more ? Answer : You need a doctor when you’re sick but not when you’re well. » (McCown, 2002). Comme en médecine, une approche préventive dans l’aide à la décision peut être complémentaire d’une approche réactive.